Una buena anticipación puede facilitar una respuesta rápida a cualquier imprevisto. Por ello, es importante aplicar técnicas como el mantenimiento predictivo. Esta técnica supone de un ahorro financiero y de tiempo, a muchas empresas industriales o que requieren de mecanización en su actividad económica.

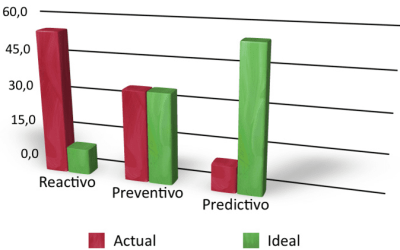

Por ello, los expertos en gestión del mantenimiento, según el artículo “La estrategia predictiva en el mantenimiento industrial” (F. Ballesteros, 2012), recomiendan que lo ideal sería realizar el 55% del mantenimiento de forma predictiva, un 35% de manera preventiva y solo un 10% al mantenimiento reactivo o inmediato. Actualmente las empresas industriales, ya invierten en mantenimiento predictivo, obteniendo una mayor optimización de todo el proceso productivo.

Gráfico de la gestión del mantenimiento (F. Ballesteros):

Entendiendo el concepto de Mantenimiento Predictivo

El concepto de mantenimiento predictivo, se puede definir como la predicción o anticipación de fallos que puedan surgir en el funcionamiento de los equipos (maquinas) y procesos (otros relacionados en la producción) productivos que, se obtienen mediante el análisis de datos recogidos por la utilización de herramientas y técnicas de análisis.

Además, esta información recogida en tiempo real de los procesos y equipos, permite identificar patrones y tendencias del funcionamiento, facilitando la detección con rapidez de anomalías o variaciones que, puedan desencadenar errores o fallos. También, se podría entender como un sistema de monitorización activo y constante.

Con ello, la posibilidad de adelantarse a los fallos que puedan originarse, supone de un gran ahorro financiero y de tiempo. Por lo tanto, permite la optimización y continuidad de la producción.

Funcionamiento básico del Mantenimiento Predictivo

Sabemos que, para realizar un mantenimiento preventivo se necesita de la recogida de datos de todos aquellos equipos y procesos. Esto, se conseguirá mediante el uso de sensores y aparatos de medición colocados en los puntos relevantes.

Los datos recogidos por los sensores y aparatos, serán interpretados por algoritmos que estimarán un resultado. Gracias a ello, el resultado nos indicara los puntos en los que se tendrá que realizar una sustitución o realizar alguna tarea de mantenimiento para poder evitar un fallo mayor.

El mantenimiento predictivo, también permite llevar un control continuo y un seguimiento de todos los equipos y procesos, ayudando también, a la optimización de la actividad productiva y de mantenimiento, además de reducir costes en todos los aspectos.

Ventajas y Desventajas del Mantenimiento Predictivo:

Las principales ventajas del mantenimiento predictivo:

- La predicción de los fallos, facilita la programación de tareas de mantenimiento sin que estás influyan en el ritmo productivo, ya que estas se realizan de forma controlada.

- El mantenimiento predictivo permite el análisis de la maquina sin que esta se detenga y se haya de desmontar.

- Ahorro de repuestos y optimización de estos.

- Mayor conocimiento de los equipos y procesos.

- Reducción de tiempo y costes en el mantenimiento.

Las principales desventajas del mantenimiento predictivo:

- Alta inversión inicial debido a que se requieren de equipos específicos y costosos.

- Un personal calificado.

En Definitiva:

El mantenimiento predictivo, se postula como una de las soluciones que mejor aprovechan las nuevas tecnologías en análisis de datos aplicable a la producción. Mediante una serie de herramientas y técnicas específicas, es posible modelar escenarios de comportamiento de los equipos y procesos; y predecir así posibles errores, lo que permite a la empresa distribuir y coordinar mejor sus recursos de servicio técnico.

Cada vez más empresas industriales invierten en este tipo de tecnologías. Optimizar las tareas de mantenimiento y adelantarse a los posibles fallos de los equipos y procesos.

Sí quieres saber más acerca del mantenimiento predictivo haz click en el botón para visualizar un video.